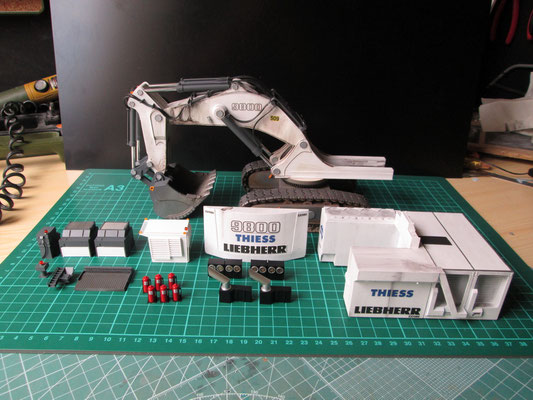

Baubericht Liebherr R9800 Miningbagger "Thiess"

Baubericht Liebherr T282B Muldenkipper

Der größte Truck der Welt

Das Original

Newport News im Bundesstaat Virginia.

Die Stadt an der Ostküste der USA ist seit jeher für ihre Superlative bekannt,

denn nicht nur die größten Flugzeugträger der US Navy werden dort gebaut,

sondern auch der größte Muldenkipper der Welt – der T282B von Liebherr.

Seit 1970 werden hier auf einer Gesamtfläche von 310.000 m² ausschließlich

Muldenkipper der Ultra-Kategorie gefertigt, der T282B stellt bis heute das absolute Spitzenmodell der Kipperbaureihe dar.

Mittlerweile wird der große Liebherr-Truck auf fast allen Kontinenten im

Ölsand-, Kohle- und Kupfertagebau eingesetzt, und muss sich rund um die Uhr unter härtesten Einsatzbedingungen bewähren.

Im Frühjahr 2004 wurde der erste T282B nach Deutschland verschifft, das Ziel

war die weltweit führende Messe im Bereich Baumaschinen - die Bauma in München. Einem staunenden Publikum aus aller Welt wurde hier der 3650 PS starke, und ca. 200 Tonnen schwere Stahlgigant präsentiert.

In regelmäßigen Abständen wurde der Motor des Ungetüms gestartet, wer dann vor dem Kühlergrill stand, hinter dem sich der 20-Zylinder Dieselmotor verbarg, der bekam unweigerlich eine Gänsehaut.

Zu dieser Zeit reifte in mir der Gedanke diesen Kipper im Maßstab 1:87 zu bauen. Also verbrachte ich viele Stunden auf dem Messestand von Liebherr, und natürlich speziell beim T282B, denn wann sonst hat man schon die Möglichkeit

einer solchen Maschine einmal so „nahe“ zu sein.

Mit einer Speicherkarte voller Bilder, jeder Menge Prospektmaterial des Muldenkippers und einer großen Portion Motivation machte ich mich auf den Nachhauseweg. Dem Selbstbau stand nun nichts mehr im Wege…

Der Modellbau

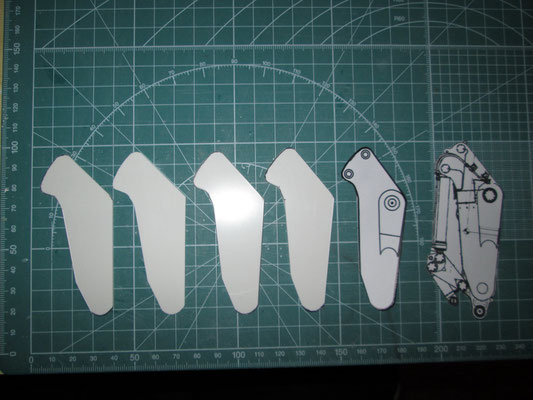

Als erstes machte ich mich daran die sehr guten Maßstabszeichnungen des Muldenkippers im Prospekt auf die richtige Größe zu kopieren. Dies hat den Vorteil, dass alle Maße von dieser Vorlage abgenommen werden können, und nicht jede Maßangabe mühsam auf 1:87 heruntergerechnet werden muss.

Außerdem hat man so die Gewissheit dass die Proportionen des Modells später exakt stimmen.

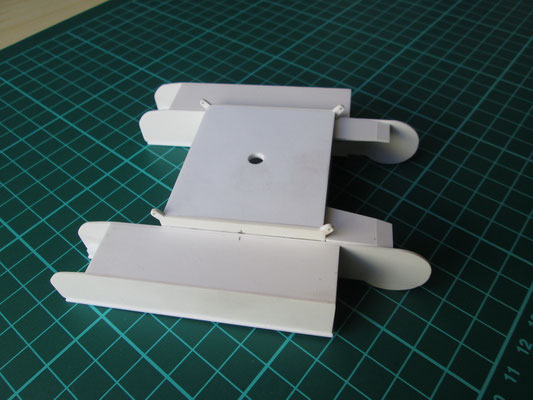

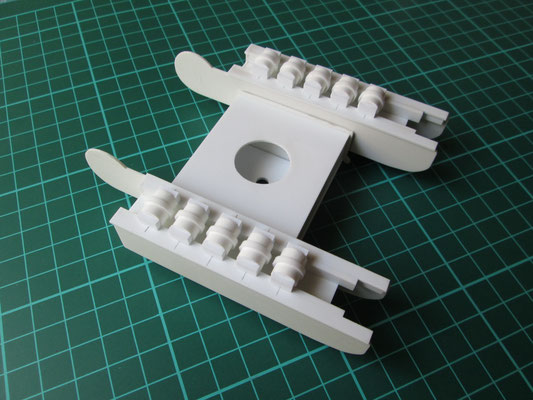

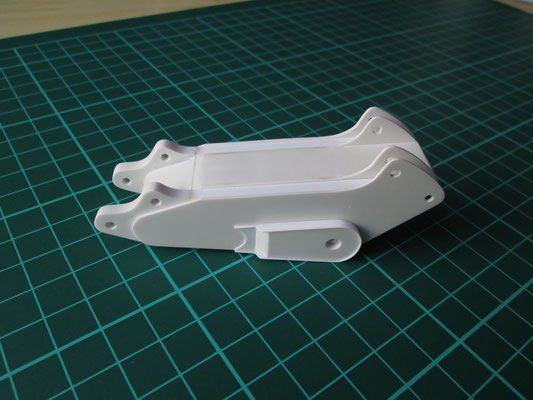

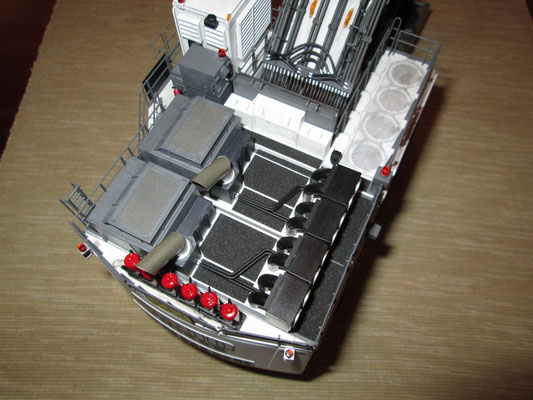

Als erstes schnitt ich mir die Hauptteile des Rahmens aus Polystyrolplatten

zurecht, diese wurden dann mit Röhrchen und Kunststoffprofilen verbunden.

Hilfreich hierbei war auch das Buch „Building Giant Earthmovers“ von Eric C. Orleman, wo der nackte Rahmen des Kippers sehr gut zu sehen ist.

Sehr genaues Arbeiten war anschließend beim Bau der lenkbaren Vorderachse sowie des Hinterachsdifferentials angebracht, schließlich sollte der fertige Truck später kerzengerade stehen und nicht wackeln.

Um dennoch kleinere Ungenauigkeiten ausgleichen zu können wurden, wie im Original, bewegliche Dämpfer mittels Polystyrolröhrchen eingebaut.

Weiter ging es mit dem Bau des Decks, auf dem später u.a. auch die Kabine ihren Platz finden sollte, dieser Bauabschnitt konnte recht zügig abgeschlossen werden.

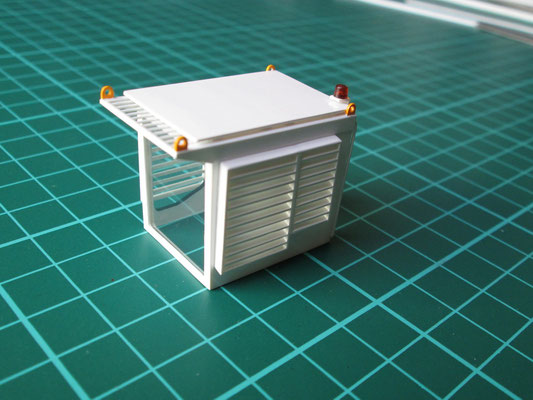

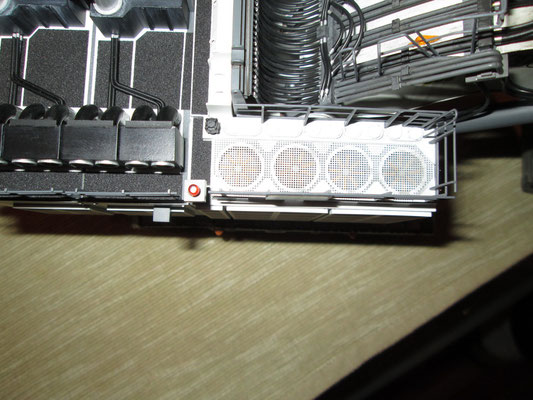

Anfangs hatte ich vor den gewaltigen MTU-Motor inklusive aller Anbauteile wie Radiator und Wechselstromgenerator nur anzudeuten, bei genauerem Studium meiner Vorbildfotos wurde mir aber schnell klar, dass das nicht so einfach werden sollte.

Der Motor ist einfach zu gut sichtbar um ihn nur grob zu stilisieren, also musste

er etwas aufwendiger gestaltet werden.

Nachdem ich mir Vorbildmaterial von MTU in Friedrichshafen besorgt hatte, konnte mit dem Bau begonnen werden. Durch das Zusammenfügen von über 150 Bauteilen aus Polystyrol entstand der im Original ca. 10 Tonnen wiegende Dieselmotor.

Beim Wechselstromgenerator (zylinderförmig, hinter dem Motor) musste ich

etwas improvisieren, da hiervon auch nach längerem Suchen kein gutes Vorbildmaterial zu finden war. Für den Bau des Radiators hatte ich zwischenzeitlich gutes Bildmaterial von einem bekannten Baumaschinenfotografen aus den USA bekommen.

Als die komplette Motoreinheit inklusive alle Anbauteile dann fertig vor mir lag, brachte ich es nicht übers Herz, sie für immer in den engen Rahmen des Kippers zu verbannen, zu viel Arbeit hatte ich bis dahin in dieses Teil gesteckt.

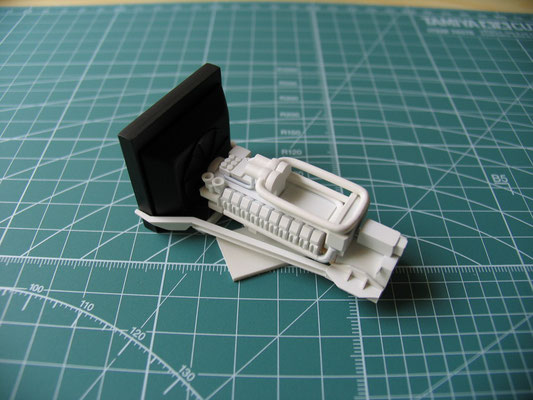

So baute ich die Motorhaube des Kippers beweglich, bei der Originalmaschine

kann so der Motor schnell und (mehr oder weniger) bequem per Kran ausgetauscht werden.

Dieses Gimmick hatte jedoch auch viele Nachteile, so mussten sämtlich Anschlüsse an den Motor, wie Luftfilter, Auspuffanlage, elektrische Leitungen usw. ohne direkten Kontakt eingebaut werden, dies hat mich viel Zeit und Nerven gekostet. Der Aufwand hat sich aber meiner Meinung nach gelohnt.

Das größte einzelne Bauteil des Modells ist die Mulde, auch sie entstand aus Kunststoffplatten verschiedener Stärken und besteht aus weit über 100 Teilen.

Die weiteren Arbeiten am Modell gestalteten sich wieder etwas überschaubarer, jedoch nicht weniger aufwendig.

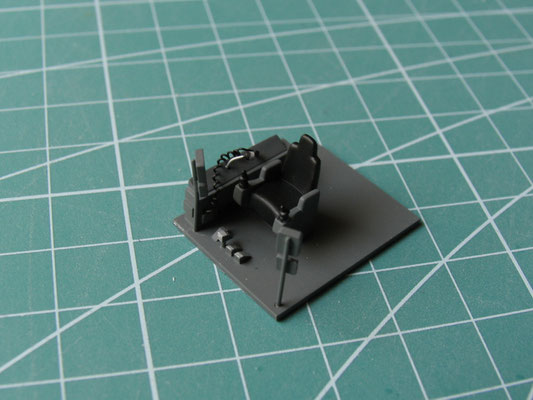

So musste die Kabine zusammen mit der Inneneinrichtung gebaut werden, genauso wie diverse Aufbauten auf dem Deck, die feinen Geländer fertigte ich aus Messingdraht welcher gebogen und mit Sekundenkleber fixiert wurde.

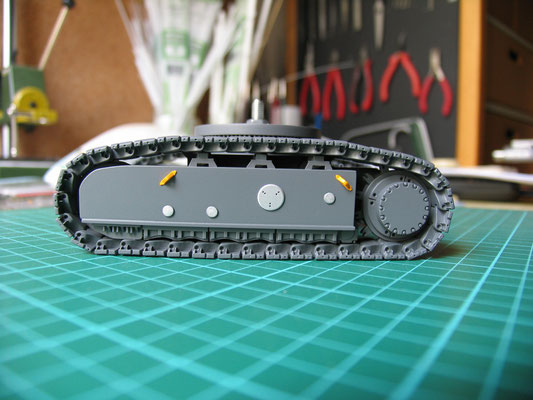

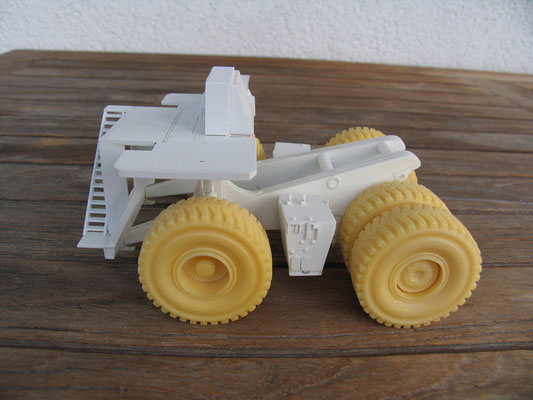

Die schon im Maßstab 1:87 gewaltigen Räder konnte ich in Form von Resinabgüssen von einem Messingfertigmodell übernehmen, lediglich die Felgen der Hinterachse mussten hierfür leicht verändert werden.

Kenner werden bemerken, dass die Felgen der Vorderachse nicht ganz dem Original entsprechen, Grund hierfür ist, dass ich mir die Option offen lassen möchte später einmal noch eine Bremsanlage in die Felgen einzubauen.

Zu den abschließenden Arbeiten gehörten der Bau diverser Kleinteile, wie der Feuerlöschanlage, der Ladeanzeigen und der Spiegel.

Nun konnte mit dem Lackieren begonnen werden, dazu musste das Modell

wieder, so gut es ging, zerlegt werden.

Bei der Farbwahl entschied ich mich für das kräftige Liebherrgelb, in diesem Farbton werden unter anderem auch die Muldenkipper des kanadischen Ölsandkonzerns „Syncrude“ lackiert. Die Maschine Nr. 131 war von Anfang an Vorbild für das Modell.

Sämtliche Teile wurden direkt mit Originallack aus der Dose lackiert, die Farbe verträgt sich mir allen gängigen Grundierungen und trocknet sehr schnell.

Nach der anschließenden Montage der einzelnen Baugruppen wurden noch speziell angefertigte Decals aufgebracht, sowie verschiedene Teile mit etwas Farbe hervorgehoben.

Letztendlich besteht das Modell aus über 1345 Einzelteilen, für deren Anfertigung und Montage ich über 2 Jahre benötigte.

Eine lange Zeit in der es auch immer wieder Rückschläge und kleinere Krisen gab, jedoch bin ich im Nachhinein der Meinung, dass sich der Aufwand gelohnt hat.